欢迎进入626969资料网站网站!

欢迎进入626969资料网站网站!

13738139357

13738139357

欢迎进入626969资料网站网站!

欢迎进入626969资料网站网站!

13738139357

13738139357

更新时间:2025-09-24

更新时间:2025-09-24 点击次数:310

点击次数:310

在高速泡罩包装生产线上,冲裁模具如同精准的“机械手”,其性能直接决定了最终包装板块的质量、效率与成本。

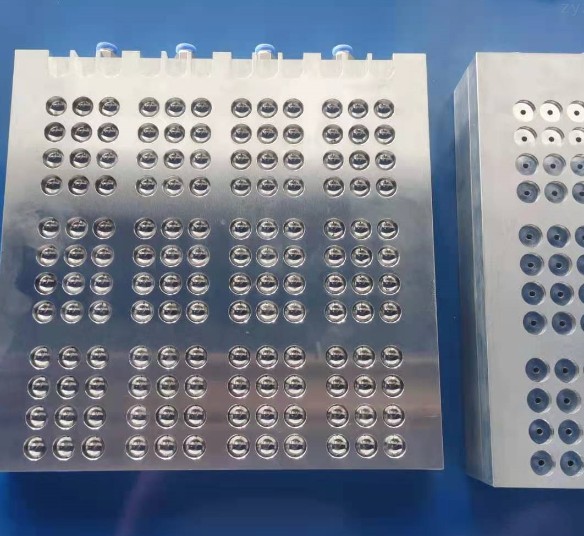

进口高速泡罩包装机冲裁模具是其高效、精准生产的核心部件之一。它负责将连续的热封成型后的包装材料冲切成规定尺寸和形状的独立板块。其设计与制造水平直接关系到包装成品的外观质量、生产效率以及材料损耗。

一、核心功能与特殊设计

进口高速泡罩包装机冲裁模具的核心任务是完成精准的分离冲切。在高速运行下,模具需保证每次冲切都干净利落,断面光滑无毛刺,且尺寸精度较高,以确保包装板块的整齐划一和良好的用户体验。

为适应高速生产,进口模具常采用多项特殊设计:

1.无废边冲裁设计:一些进口模具系统能实现纵向冲切无废边,比传统方式废边减少33%,甚至可节省包材10%。这显著降低了包装成本。

2.快换与定位系统:为减少停机时间,进口模具常采用快速更换设计,并配合销钉定位或肖钉定位方式,确保安装定位准确,换模方便,极大提升了生产灵活性。

3.精密导向与平衡:高速冲裁对模具的平衡性和导向精度要求较高。进口模具通常采用高精度导柱导套系统,确保冲裁过程平稳、无振动,保护设备并延长模具寿命。

二、性能优势与技术特点

1.高精度与高稳定性:凭借精密的加工和优质的材料,模具能在高速下长期稳定工作,使用寿命长。

2.智能兼容与自适应:模具系统能与包装机的智能控制系统无缝集成。系统具备动态补偿及机械纠偏控制功能,能自动补偿材料热胀冷缩产生的进给误差,确保冲切位置准确。

3.广泛适用性:通过更换模具,同一台包装机可生产不同尺寸和形状的板块,满足小批量、多品种的生产需求。

三、选型与维护要点

1.选型考量:需重点关注模具的材质与热处理工艺、兼容的包材范围、是否具备快换功能以及与主机控制系统的匹配程度。

2.维护保养:定期检查模具的磨损情况至关重要,若发现切割质量下降,应及时更换或维修。保持模具清洁并进行适当润滑,以减少摩擦力磨损。对于刃口部分,需定期检查其锋利度。

四、应用价值与未来发展

1.提升效率与控制成本:其高速、精准、低废料的特点直接提升了整线生产效率,同时通过节省包材降低了总体生产成本。

2.保障产品质量:精准的冲切确保了包装板块外形美观、边缘光滑,提升了产品整体形象和市场竞争力。

3.技术发展趋势:未来,随着智能制造和3D打印技术在模具制造领域的应用深入,冲裁模具正向着更快速、更精密、更耐用、更智能化的方向发展。新材料的应用也将进一步提升模具性能。

进口高速泡罩包装机冲裁模具是现代包装工业中技术密集的关键部件。其良好的性能、智能化的适配能力和显著的经济效益,使其成为制药、食品等行业追求高效、高质量生产的至关重要的一环。